Hogyan készül a motoroscsizma? A 120 darabból álló kirakós története

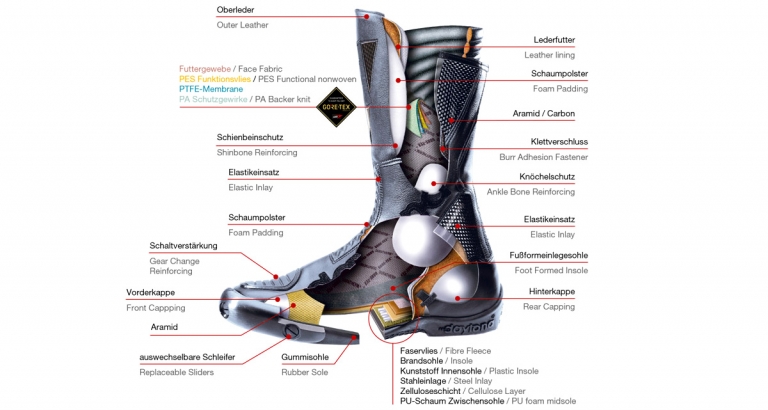

Amikor veszünk egy új motoros cipőt vagy csizmát, többségünk bele sem gondol, hogy hány munkaóra és milyen sok összetevő kell ahhoz, hogy elkészüljön a profi védelmet nyújtó lábbeli. Mi utánajártunk, hogy miért is áll 120 (!) darabból a minőségi csizma…

A német Daytona gyárban járunk, ahol – más vállalatokhoz hasonlóan – a háromdimenziós, számítógépes tervezéssel indul egy-egy új modell története, majd tíz lépésben ölt alakot a csizma. Amint véglegesítik a tervrajzát az első állomáson, vad zakatolásba kezdenek az olasz Comelz bőrvágó gépei, melyekkel kiszabják az addig csak rajzon látott formákat.

Mint egy kirakós – összesen 120 apró elemet kell milliméterpontosan rögzíteni az összeállítás során

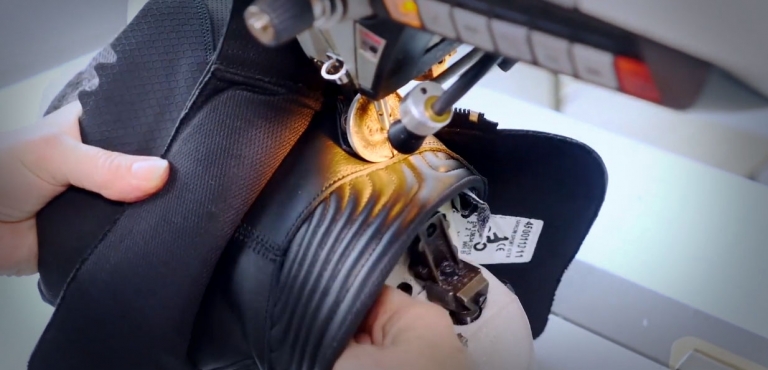

Ezek előbb a varrodába kerülnek, s itt Pfaff hímzőgépekkel „rajzolnak” mintát az egyes bőrdarabokra, illetve egyszerű fémsablonok és hagyományos bőrvarrógépek segítségével helyezik el a – bokarésznél kiemelt fontosságú –, masszív protektorokat, hogy oldalirányú ütközésnél se sérülhessen meg a motoros lába.

Minőségi alapanyag a tökéletes motoros csizmáért

Nagy figyelmet fordítanak a Daytona eggenfeldeni gyárában az alapanyagok beszerzésére és ellenőrzésére, tudva, hogy csak így lehet tökéletes a csizma. Például az elsőosztályú marhabőr külső részhez néhány modellben vékonyabb, mégis ellenállóbb kecskebőr belső borítást illesztenek, mely kettős előny viselőjének: utóbbi rugalmas, ezért szabad mozgást biztosít, ugyanakkor segít kánikulában elvezetni az izzadtságot.

Nem okoz gondot a hosszabb séta sem a Daytonában – ami nem mellékes szempont egy motoros túrán –, mert anatómiailag pontos poliuretánhab öleli körbe a talpat, míg gyaloglás közben 3M fényvisszaverő gondoskodik a láthatóságról.

Nem okoz gondot a hosszabb séta sem a Daytonában – ami nem mellékes szempont egy motoros túrán –, mert anatómiailag pontos poliuretánhab öleli körbe a talpat, míg gyaloglás közben 3M fényvisszaverő gondoskodik a láthatóságról.

A Daytona motoros túracsizmák külső borítása speciálisan kezelt, víztaszító marhabőr, megtámogatva a vízálló és lélegző, 80%-ban poliamidból álló Gore-Tex betétjével. Aki fagyoskodott már motoron a beázott csizma miatt, minden bizonnyal értékeli, hogy itt tuti nem jut át a legdurvább eső sem... Az már csak ráadás, hogy a Daytona csizmák talpa csúszásmentes anyagból készül, hogy a motorról leszállva se érhessen "baleset".

Így születik a 120 darabból álló motoros csizma a Daytona gyárában

Amíg a csizmafelsőrész és - szár előkészítése zajlik, egy présgéppel sajtolják az orr-részbe a kemény, ellenálló betétet - aki csúszott már aszfalton és koptatta közben a csizma orrát, az pontosan tudja, milyen hasznos ez az erősítés.

Noha a Singer a legismertebb varrógépmárka, a motoros ruhák, csizmák stb. gyártói inkább a Pfaff-ot használják az embert és gépet próbáló feladathoz

Így jutunk el az összeállításig: protektorok, méretre szabott bőrdarabok és a vízállóságot biztosító Gore-tex betétek sorakoznak katonás rendben a polcokon, amikor megkezdődik a munka igazán látványos része. A többrétegű Gore-tex elemeket egyébként az 1947-ben alapított, francia Suteau-Anver gépei vágják ki, hogy pontosan illeszkedjen, és garantáltan ne fázz fel, ha naphosszat esőben motorozol.

KAPCSOLÓDÓ BEJEGYZÉSEK

Böngéssz hasonló bejegyzések között